(1) Tableau d'écoulement du processus de production de l'alimentation composée (omis)

(2) réception des matières premières

1. Réception de matières premières en vrac Si elle est transportée par des camions en vrac ou des trains, les matières premières sont déchargées sur la fosse de déchargement après avoir été pesé par un camion à benne basculante.

2. Réception de matières premières de l'emballage: Il est divisé en deux types: manuelle manuelle et réception mécanique.

3. Réception des matières premières liquides: En bouteille et emballé peut être directement transporté dans le stockage à la main.

(3) Stockage des matières premières

Il existe de nombreux états de matières premières et de matériaux dans l'alimentation, et diverses formes de silos doivent être utilisées.

Les principales matières premières telles que le maïs, les grains élevés et autres matières premières de grains ont une bonne fluidité et ne sont pas faciles à agglomérer, et sont principalement stockées dans des silos, tandis que les matériaux auxiliaires tels que le son, le farine de soja et d'autres matières premières poudreuses ont de mauvaises propriétés de diffusion et sont faciles à agglomérer après avoir été stockées pendant un certain temps. Le matériel est libéré et stocké dans un entrepôt de type salle.

(4) Nettoyage des matières premières

Les impuretés dans les matières premières alimentaires affectent non seulement la qualité des produits d'alimentation, mais sont également directement liées à l'équipement de traitement des aliments et à la sécurité personnelle. Dans les cas graves, l'ensemble de l'équipement peut être endommagé, affectant le bon progrès de la production d'aliments, ils doivent donc être retirés dans le temps.

L'équipement de nettoyage de l'usine d'alimentation est principalement basé sur le dépistage et l'équipement de séparation magnétique. L'équipement de dépistage supprime les grands débris et les longs de pierres, les blocs de boue et les sacs dans les matières premières. L'équipement de séparation magnétique élimine principalement les impuretés de fer.

(5) écrasement des matières premières

Le processus technologique du concassage des aliments est déterminé en fonction de la taille des particules requise, de la variété des aliments et d'autres conditions.

Selon le nombre d'écrasement des matières premières, il peut être divisé en processus d'écrasement primaire, processus de concassage cyclique ou processus d'écrasement secondaire.

Selon la combinaison avec le processus de lots, il peut être divisé en premier processus de lots puis de concassage et le premier processus de concassage puis de lots.

1. Processus de concassage unique:

Il s'agit du processus de concassage le plus simple, le plus couramment utilisé et le plus primitif. Qu'il s'agisse d'une seule matière première ou d'une matière première mélangée, elle peut être écrasée en même temps. Selon le nombre de concasseurs utilisés, il peut être divisé en écrasant une seule machine et en écrasant parallèle. De petites usines de traitement des aliments La plupart d'entre elles utilisent une pulvérisation à une seule machine et les usines de traitement des alimentations de taille moyenne utilisent deux ou plusieurs pulvérisateurs en parallèle. L'inconvénient est que la taille des particules est inégale et que la consommation d'énergie est élevée.

2. Processus d'écrasement secondaire

Il existe trois formes de processus, à savoir le processus de concassage à cycle unique, le processus de concassage des étapes et le processus d'écrasement des tissus.

(1) processus de concassage secondaire à cycle unique

Un pulvérisateur est utilisé pour pulvériser le matériau puis le tamis, puis le matériau sur le tamis est renvoyé au pulvérisateur d'origine pour être à nouveau pulvérisé.

(2) Processus d'écrasement secondaire de la scène

Le réglage de base de ce processus consiste à utiliser deux pulvérisateurs avec différents tamis, chacun avec un écran de classement, le matériau est d'abord tamisé à travers le premier tamis, et le matériau sous le tamis qui répond aux exigences de la taille des particules est directement envoyé au mélangeur. Le matériau entre dans le premier pulvérisateur et le matériau pulvérisé entre dans l'écran de classement pour le dépistage. Les matériaux qui répondent aux exigences de taille des particules entrent dans le mélangeur, puis le reste de l'écran entre dans le deuxième pulvérisateur pour la pulvérisation, puis entrez le mélangeur après pulvérisation.

(3) processus de concassage secondaire combiné

Dans ce processus, différents types de pulvérisateurs sont utilisés dans deux pulvérisations. La première fois adopte une paire de pulvérisateurs à rouleaux. Après avoir été dépistée par un écran de classement, le matériau sous-tamisé entre dans le mélangeur et le matériau exagéré entre dans le moulin à marteau pour la première étape. Écrasement secondaire.

3. Processus de lots puis de écrasement

Selon la conception de la formule d'alimentation, les ingrédients sont d'abord mélangés et mélangés, puis entrent dans le pulvérisateur pour la pulvérisation.

4. First Crushing puis Processus de lots

Dans ce processus, la poudre à pulvériser d'abord, entre respectivement dans le bac de lots, puis les lots et mélanges.

(6), processus de lots

À l'heure actuelle, les processus technologiques couramment utilisés comprennent l'ajout manuel d'ingrédients, les ingrédients volumétriques, un entrepôt et une échelle, plusieurs entrepôts et plusieurs échelles, et plusieurs entrepôts et une échelle.

1. Ajout d'ingrédients manuels

Le contrôle manuel de l'ajout d'ingrédients est utilisé dans les petites usines de traitement des aliments et les ateliers de traitement des aliments. Ce processus de lots consiste à peser manuellement les différents composants des ingrédients, puis à verser manuellement les matériaux pesés dans le mélangeur. Étant donné que toutes les mesures manuelles et les lots sont utilisées, le processus est extrêmement simple, l'investissement de l'équipement est faible, le coût du produit est réduit, la mesure est flexible et précise, mais l'environnement de fonctionnement manuel est médiocre, l'intensité de main-d'œuvre est élevée et la productivité du travail est très faible. Après le temps, l'erreur sujette.

2. Ingrédients volumétriques

Chaque poubelle par lots est équipée d'un dispositif de lot volumétrique

3. Un entrepôt et une échelle ingrédients

4. Lot avec plusieurs entrepôts et une échelle

5. Lot avec des échelles multi-storages

Regrouper les matériaux mesurés en fonction de leurs caractéristiques physiques ou de leur plage de pesage, et chaque groupe est équipé d'un dispositif de mesure correspondant

(7) le processus de mélange

Peut être divisé en mélange par lots et mélange continu

Le mélange par lots consiste à mélanger divers composants de mélange en fonction de la proportion de la formule et à les envoyer au "mélangeur par lots" qui fonctionne périodiquement pour le mélange en lots. Cette méthode de mélange est plus pratique pour modifier la formule. Il y a moins de mélange entre eux, et c'est un processus de mélange couramment utilisé. Les opérations d'ouverture et de clôture sont plus fréquentes, donc le contrôle automatique du programme est principalement utilisé.

Le processus de mélange continu consiste à mesurer en continu divers composants d'alimentation en même temps et à les mélanger dans un flux contenant divers composants en proportion. Lorsque ce flux entre dans le mélangeur continu, il est en continu pour former un flux uniforme. Écoulement des matériaux, l'avantage de ce processus est qu'il peut être effectué en continu et qu'il est facile de se connecter avec des opérations continues telles que la pulvérisation et la granulation. Il ne nécessite pas d'opérations fréquentes pendant la production, mais lors de la modification des formules, le réglage de l'écoulement est plus gênant et continu. Il y a beaucoup de résidus de matériaux dans l'équipement de mélange de transfert et continu, donc le problème du mélange mutuel entre les deux lots d'alimentation est plus grave.

(8) le processus de granulation

1. Conditionnement et trempage: Le conditionnement et la température sont le lien le plus important du processus de granulation. La qualité du conditionnement détermine directement la qualité des aliments à granulés. Le conditionnement est de tempérer la poudre sèche préparée dans une alimentation en poudre avec une certaine humidité et l'humidité propices à la granulation. À l'heure actuelle, les usines d'alimentation de mon pays terminent le processus de conditionnement en ajoutant de la vapeur.

2. Granulation:

(1) Anneau de paillette:

Les matériaux uniformément éteintes et trempés sont d'abord retirés par l'aimant de sécurité, puis répartis uniformément entre le pressage et le mélange et la matrice de pressage, de sorte que le matériau entre dans la zone de pressage depuis la zone de pressage de la zone d'alimentation, et est en continu sous le rouleau de pressage dans le trou de la matrice. Il est divisé en alimentation en colonnes, et à mesure que la matrice tourne, il est coupé en alimentation à granulés par le coupeur fixé à l'extérieur de la matrice. Et vous pouvez aller voir le

Machine à granulés de poulet à anneau de poulet.

(2) Granulation de Die à plat

Le matériau mixte entre dans le système de granulation, et le distributeur rotatif situé à la partie supérieure du système de granulation répartit uniformément le matériau à la surface de la mort, puis le matériau est pressé dans le trou de la matrice par le mixeur de presse rotatif et pressé du bas, à travers le trou de la matrice. L'alimentation sortante de la tige est coupée dans la longueur requise par le rouleau de coupe.

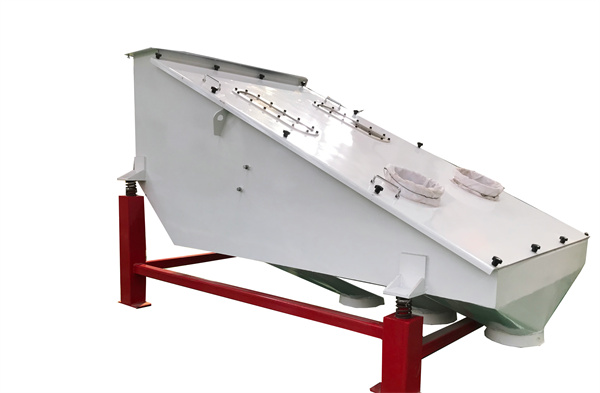

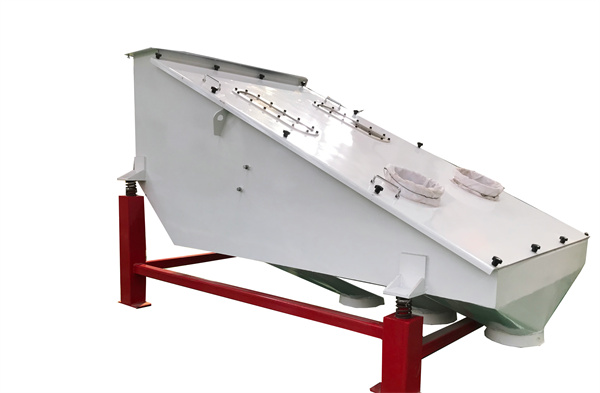

3. Refroidissement

Pendant le processus de granulé, en raison de l'introduction d'une vapeur à haute température et à haute humidité et à l'extrusion du matériau, une grande quantité de chaleur est générée, de sorte que lorsque l'alimentation en granulée sort du pastiseur, la teneur en humidité atteint 16% -18% et que la température est aussi élevée que 75 ℃ -85 ℃, sous cette condition, le grondement de la toboggine est facilement déforti et cassé, et le phénomon Le mildiou se produira également pendant le stockage. L'humidité doit être réduite à moins de 14% et la température doit être réduite à moins de 8 ℃ supérieure à la température de l'air, ce qui nécessite un refroidissement. Sélectionnez le

Machine de refroidissement des aliments dans les machines de Lima.

.jpg)

4. Broken

Dans le processus de production du moulin à granulés, afin d'économiser de l'électricité, d'augmenter la production et d'améliorer la qualité, le matériau est souvent transformé en granulés d'une certaine taille, puis écrasé en produits qualifiés par un concasseur en fonction de la taille des particules de l'alimentation du bétail et de la volaille.

5. Crérat:

Une fois l'alimentation à granulés traitée par le processus de concassage, une partie de la coagulation en poudre et d'autres matériaux qui ne répondent pas aux exigences seront produites. Par conséquent, l'alimentation en granulée écrasée doit être dépistée en produits avec des particules soignées et une taille uniforme.

.jpg)